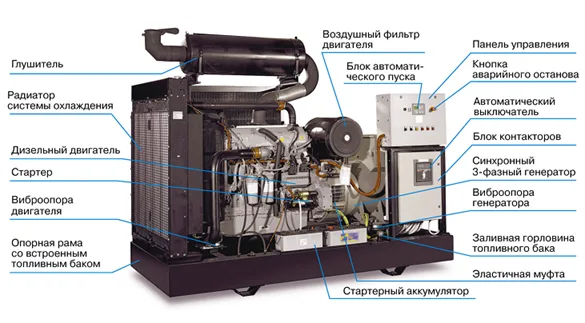

Особенности конструкции

Вне зависимости от типа ДВС весь рабочий цикл происходит в цилиндре за два или четыре хода поршня (двухтактный или четырехтактный).

В числе основных особенностей конструкции:

- количество цилиндров — одноцилиндровые, многоцилиндровые;

- пространственное расположение — однорядные вертикальные или горизонтальные, двухрядные V-образные и оппозитные, многорядные;

- виды охлаждения — воздушный, жидкостный, комбинированный;

- степени сжатия — постоянная и переменная (регулируемая);

- способы смесеобразования — в цилиндре или вне;

- типы наполнения свежим зарядом — без наддува, с турбонаддувом.

Многоцилиндровые группы имеют блочную конструкцию с жидкостным охлаждением. Такими двигателями оснащаются генераторы мощностью от 10 кВт. При воздушном охлаждении цилиндры располагаются отдельно, но имеют общий картер. Самые недорогие бензиновые генераторы выпускаются на базе одноцилиндровых двигателей.

Основные характеристики цилиндра

Во время движения поршня освобождается внутреннее пространство, которое считается рабочим объемом цилиндра.

V = FS

где F — площадь поперечного сечения.

Литраж двигателя определяется суммой рабочих объемов всех цилиндров.

Свободное пространство над поршнем, находящимся в верхней мертвой точке (на максимальном расстоянии до оси коленвала), называют камерой сжатия или сгорания. Когда поршневой механизм опускается в нижнюю мертвую точку, над ним образуется полный объем цилиндра. По его соотношению к объему камеры сжатия рассчитывается степень сжатия. Она показывает, во сколько раз сжимается рабочая смесь при движении поршневого механизма.

Порядок работы цилиндрового двигателя

Для примера рассмотрим рабочий цикл четырехтактного одноцилиндрового дизеля. Воздух и топливо подаются во внутренний объем раздельно.

- Такт впуска. Поршень опускается от верхней к нижней мертвой точке, подается воздух через открытый впускной клапан. К концу такта рабочее давление в цилиндре двигателя составляет 0,09 МПа, температура — 340 К.

- Такт сжатия. Клапаны закрыты, поршень движется к верхней точке и сжимает воздух до 4 МПа. Температура повышается до 900 К и превышает температуру самовоспламенения дизельного топлива. Когда поршень приближается к верхней точке начинается впрыск. Топливо тонко распыляется в нагретом сжатом воздухе, смешивается с ним (получается рабочая смесь) и воспламеняется. Давление повышается до 9 МПа, температура до 2200 К. Сгорает большая часть топлива.

- Расширение. Поршень движется вниз при закрытых клапанах. В начальный момент сгорает оставшееся топливо. К концу такта давление падает до 0,4 Мпа, температура — до 1200 К.

- Такт выпуска. Открывается выпускной клапан, и поднимающийся к верхней точке поршень выталкивает в атмосферу отработанные газы. Давление газов составляет 0,12 МПа, температура — 900 К.

После этого рабочий цикл повторяется. При расширении поршень движется под воздействием газов, а во всех остальных случаях — за счет вращения коленчатого вала. Энергия для вращения накапливается во время расширения.

Цикл многоцилиндрового ДВС

Мощность и ресурс генератора зависит от того, сколько цилиндров в двигателе. Для получения нужной производительности необходимо сжечь определенное количество горючей смеси. Процесс сгорания создает резкую ударную нагрузку на кривошипно-шатунный механизм, увеличивает износ деталей, вызывает колебания всего агрегата. При движении механизма одноцилиндрового двигателя возникают существенные силы инерции, уравновесить их очень сложно. Кроме того, быстро увеличивается частота вращения коленвала.

Для устранения таких недостатков в стационарных генераторах используются многоцилиндровые двигатели, где несколько цилиндров объединены в один блок. Равномерное вращение коленвала достигается за счет более частого повторения тактов расширения.

Однорядные двигатели обычно имеют до 6 цилиндров, которые располагают вертикально. У двухрядных попарное размещение под углом друг к другу ( V-образное). За счет такой конфигурации достигается компактность, тем самым уменьшая габариты ДГУ и газопоршневых электростанций.

В многоцилиндровой конструкции такты расширения чередуются, такая последовательность называется порядком работы цилиндров двигателя. Он зависит от расположения ЦД, последовательности открытия/закрытия клапанов, положения кривошипов коленвала. В четырехцилиндровом однорядном ДВС есть один общий коленвал, а поршни двигаются попарно. Когда в 1 и 4-м они опускаются, во 2 и 3-м — поднимаются.

Варианты последовательности:

- в четырехцилиндровом — 1-3-4-2 или 1-2-4-3;

- в шестицилиндровом — 1-5-3-6-2-4;

- в восьмицилиндровом — 1-5-4-2-6-3-7-8.

Технологии производства цилиндропоршневой группы

Блок цилиндров отливают из серого перлитного чугуна с легирующими добавками хрома и никеля либо, для уменьшения массы, из алюминиевых сплавов с последующей герметизацией стенок синтетической смолой. Чугунные конструкции тяжелее алюминиевых в 4 раза. Японские производители укрепляют внутреннюю поверхность алюминиевых цилиндров тонкостенными чугунными гильзами. Толщина их стенки составляет 1,5-2 мм.

Конструкцию изготавливают в виде:

- расточки в блоке;

- мокрых (с охлаждением наружной поверхности) или сухих гильз в блоке;

- отдельных цилиндров.

Наибольшей жесткостью обладают конструкции, выполненные расточкой, но двигатели с мокрыми гильзами обладают большей ремонтопригодностью. Гильзы можно заменить без демонтажа ДВС с рамы.

Для повышения жесткости цилиндров применяют:

- мощные межцилиндровые перегородки с оребрением;

- V-образную компоновку;

- безгильзовую конструкцию.

Чем большей жесткостью обладает конструкция, тем дольше служит.

Качество рабочего процесса зависит от совершенства головки цилиндров. Большое значение имеет форма камеры сгорания, расположение клапанов и их количество. Современные ДВС оснащаются головками с верхним расположением клапанов. Такая конструкция упрощает наполнение цилиндров сжатым воздухом и образование смеси для лучшего сгорания топлива. Нижнее расположение практически не используется, так как имеет серьезные недостатки: большие потери энергии, риски детонации, повышенный отвод тепла в атмосферу. Главное преимущество таких головок — небольшая высота.

По типу конструкции бывают моноблочные и отдельные головки. Моноблочные создают повышенную жесткость всего механизма. Отдельные головки снижают температурные нагрузки и исключают влияние тепла, поступающего от соседних цилиндров. Процесс их производства более затратный.

Газовый стык между головкой и блоком уплотняется стальными, алюминиевыми, медными прокладками. Для дизелей их изготавливают из толстолистового металла.

Ресурс поршнецилиндровой группы поддерживается системой смазки, которая снижает износ контактирующих поверхностей и энергетических потерь на трение. Кроме того, важнейшая функция масла в цилиндре двигателя — отвод теплоты от поршня и других деталей. В современных ДГУ устанавливают комбинированные системы для подачи смазки под давлением, разбрызгиванием, самотеком. Зеркало цилиндра смазывается масляным туманом, который образуется при движении кривошипно-шатунного механизма.

Характерные повреждения блоков и гильз цилиндров

Поскольку эта часть двигателя относится к высоко нагруженным, то подвержена износу внутренней поверхности гильзы или блока, трещинам, коррозионным и кавитационным повреждениям, деформациям.

В процессе ремонта выполняется:

- установка заплат;

- заварка и заделка эпоксидными смолами трещин;

- приварка сколов;

- восстановление формы поверхностей.

Рабочий процесс начинается с контроля технического состояния блоков и гильз. Требует точной проверки размеров, расчетов для последующей обработки. Ремонтопригодность определяется по степени износа и размерам повреждений.

.jpg)